Realizzato a Monfalcone il primo settore europeo dei recipienti sottovuoto per il più grande esperimento internazionale di fusione nucleare

Per arrivare alla fabbricazione, ci sono voluti 10 anni di lavoro, con più di 150 professionisti e almeno 15 aziende in tutta Europa, con le rispettive forze lavoro, coinvolti.

Sono sufficienti questi numeri sulla dimensione del progetto per capire l’importanza del risultato ottenuto da Westinghouse Italia nella sua sede di Monfalcone, in Friuli Venezia Giulia.

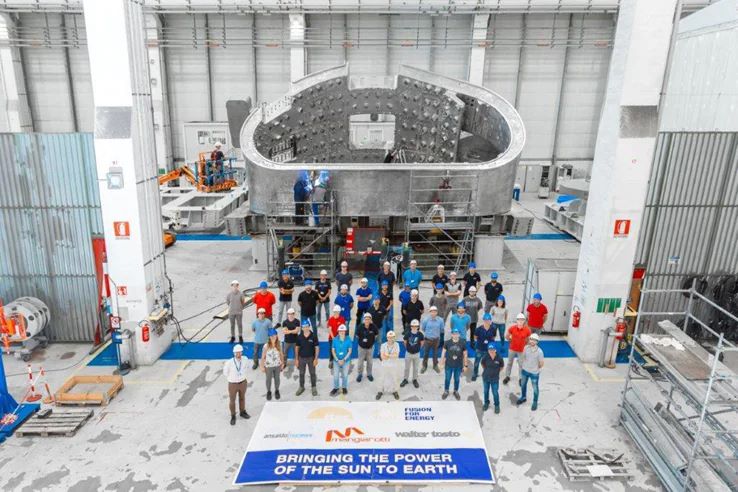

È proprio qui, nel Nord-Est d’Italia, che è stata completata, in collaborazione con i partner Ansaldo Nucleare e Walter Tosto, la produzione del primo settore europeo di recipienti sottovuoto per il progetto Iter Fusion Reactor.

Ovvero il più grande esperimento internazionale di fusione gestito dall’organizzazione europea Fusion for Energy (F4E).

“Abbiamo lavorato per anni – ha sottolineato il presidente di Westinghouse Operating Plant Services, Dan Sumner, in occasione della cerimonia per il raggiungimento dell’importante traguardo tenutasi nello stabilimento produttivo italiano Mangiarotti – su questa pietra miliare della fabbricazione del progetto Iter”.

“Siamo orgogliosi che la nostra collaborazione con i nostri stimati partner Ansaldo e Walter Tosto sotto la guida di F4E – ha aggiunto – abbia permesso a tutti noi di realizzare questa spedizione di componenti chiave per il continuo sviluppo di energia pulita e affidabile per quella che è davvero una cooperazione globale senza precedenti”.

Vacuum Vessel: molto più di un semplice contenitore

Ma cos’è, il Vacuum Vessel, traducibile in italiano come “recipiente a vuoto”?

Si tratta di un enorme contenitore a doppia parete che ospiterà la reazione di fusione garantendo una barriera per la radioattività.

Al suo interno, grazie a un insieme di potenti magneti superconduttori che circonderanno il recipiente, il plasma galleggerà senza toccarne le pareti.

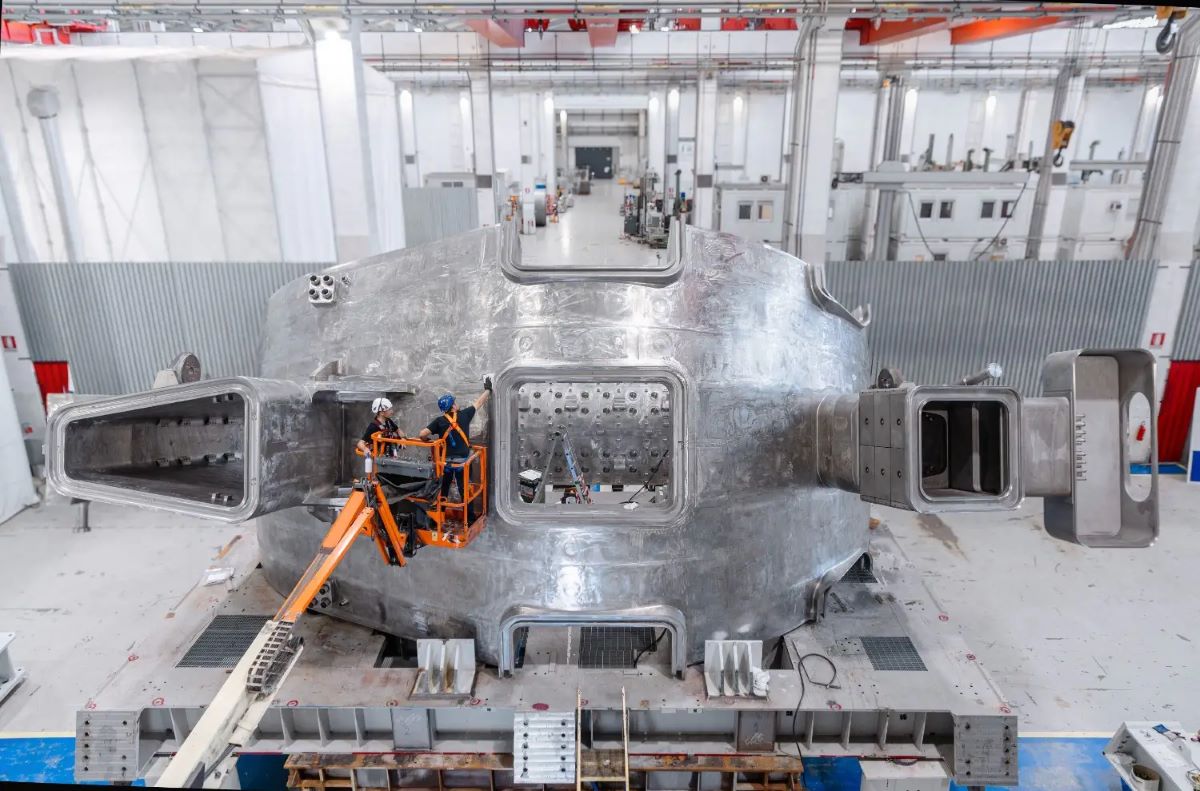

Sono 9 i settori che compongono il Vacuum Vessel, di cui 5 realizzati in Europa e 4 in Corea. Il componente, illustra Westinghouse, ha un diametro di 19,4 metri, un’altezza di 11,4 e un peso a vuoto di circa 5.200 tonnellate. È realizzato in conformità ai severi standard stabiliti dall’Autorità francese per la sicurezza nucleare per operare in sicurezza.

Destinazione Marsiglia

Sono molte le sfide, legate alla forma e alla dimensione, da affrontare per mitigare i rischi, sottoponendo la produzione al continuo monitoraggio di tecnici ed esperti.

Basti pensare che ogni settore conta circa 150 km di cordoni di saldatura per evitare le deformazioni e sono così servite almeno 100 mila ore di saldature solo per il settore 5 appena realizzato.

Il settore, che ha richiesto anche oltre 20 mila di lavorazione meccanica, sarà ora trasferito via mare fino a Fos-sur-Mer, il porto industriale di Marsiglia.

Qui verrà quindi caricato su un enorme rimorchio per essere portato al sito Iter.

I restanti 4 settori europei sono in produzione e verranno realizzati nei prossimi 2 anni.

Dalla realizzazione del progetto all’esperimento di fusione nucleare

Per questo complesso lavoro Westinghouse Italia, operativa dagli anni ’70 del ‘900, ha potuto sfruttare la lunga e radicata esperienza nel settore della fabbricazione di componenti pesanti per l’industria nucleare.

La realizzazione della componente, completata a fine agosto assemblando i segmenti realizzati a Monfalcone e Chieti, è stata definita da John Caixas, project manager di F4E, “un’affascinante curva di apprendimento per l’Europa e i suoi fornitori industriali. Siamo riusciti a superare con successo le sfide tecniche di produzione e quelle di pianificazione”.

“Un viaggio pieno di sfide tecnologiche”, lo ha definito il ceo di Walter Tosto, Luca Tosto.

“Il completamento di questo settore – ha aggiunto Daniela Gentile, amministratore delegato di Ansaldo Nucleare – segna una pietra miliare significativa anche per il futuro dell’energia da fusione, dimostrando le capacità della filiera nucleare italiana”.

Nello specifico, il recipiente, in acciaio inossidabile, sarà sigillato ermeticamente per tenere lontani polvere, aria, liquidi e impurità dall’ambiente in cui sarà acceso il plasma per attivare la reazione di fusione una volta che sarà completato l’intero progetto e si potrà così passare concretamente all’esperimento nucleare.